SPC,即Statistical Process Control(统计过程控制),是一种利用统计技术来监控和控制生产过程的方法。它旨在通过系统地收集、生成和分析数据,以便理解和改进过程能力,从而确保产品质量的稳定性和一致性。以下是对SPC的详细阐述:

一、SPC的基本概念

一、SPC的基本概念

SPC是一种预防性的质量控制方法,它强调在生产过程中进行实时监控和数据分析,以预测和识别潜在的问题,从而采取措施防止不良品的产生。SPC的核心在于通过统计技术来分析和解释生产过程中的数据,进而评估过程的稳定性和能力,并据此进行必要的调整和改进。

二、SPC的作用

-

确保制程持续稳定、可预测。

-

提高产品质量、生产能力、降低成本。

-

为制程分析提供依据。

-

区分变差的特殊原因和普通原因,作为采取局部措施或对系统采取措施的指南。

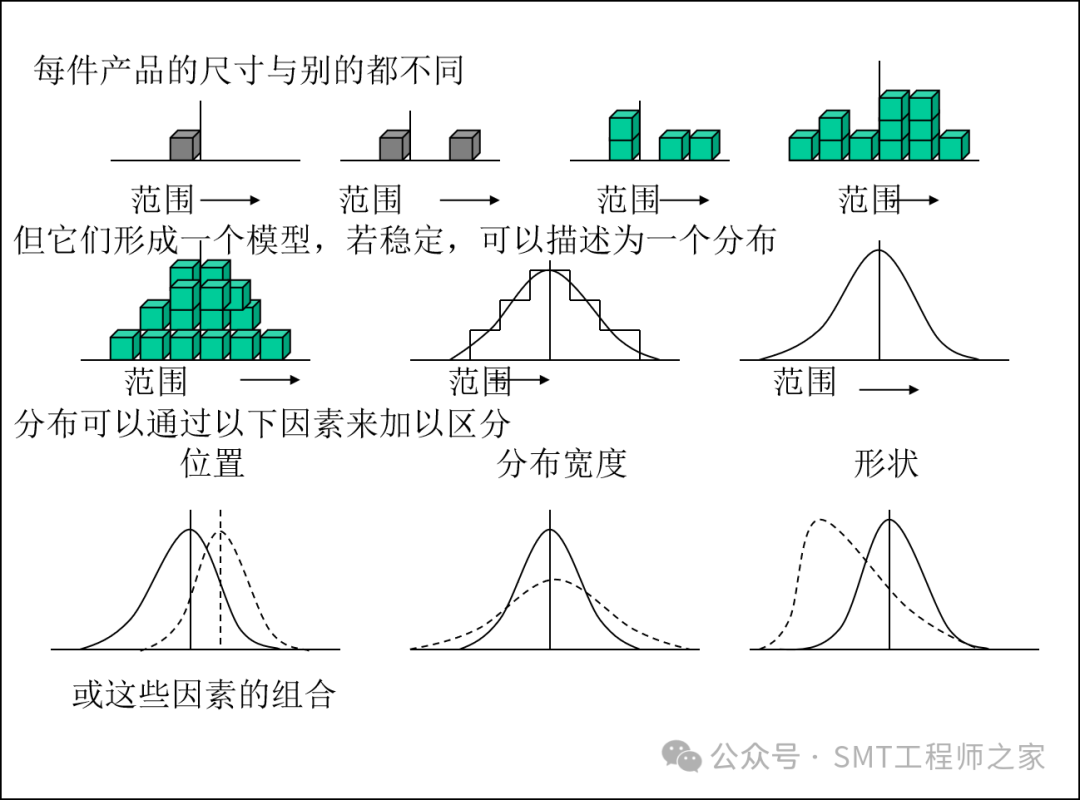

三、SPC基本统计概念

在深入探讨SPC之前,我们有必要了解一些基本的统计概念。统计学是研究如何收集、整理、分析和解释数据的科学。在SPC中,我们经常会使用到以下几个关键的统计量:

-

• 全距(Range) :也叫极差,它表示的是一组数据中最大值与最小值之间的差距,这个统计量可以帮助我们了解数据的波动范围。

-

• 算术平均数(Arithmetic Mean) :也就是我们通常所说的平均值,它是所有数据之和与数据个数的比值,用于反映数据的“平均水平”。

-

• 中位数(Median) :当一组数据从小到大排序后,位于中间位置的数值即为中位数,它能够反映数据的中心趋势。

-

• 众数(Mode) :在一组数据中出现次数最多的数值,它可以帮助我们了解数据的集中情况。

-

• 方差(Variance) 和 标准差(Standard Deviation) :这两个统计量都是用来测量数据的离散程度的。方差是每个数据与平均数的差的平方的平均值,而标准差则是方差的平方根。它们可以帮助我们了解数据的波动情况,标准差越小,说明数据越稳定

-

同时还有如下术语需要了解:

• σ (Sigma) : 也叫极差,它表示的是一组数据中最大值与最小值之间的差距,这个统计量可以帮助我们了解数据的波动范围。

• 分布宽度(Spread): 一个分布中从最小值到最大值之间的间距;

• 单值(Individual): 一个单个的单位产品或一个特性的一次测量,通常用符号 X 表示。

• 中心线(Central Line): 控制图上的一条线,代表所给数据平均值。

• 过程均值 (Process Average): 一个特定过程特性的测量值分布的位置即为过程均值,通常用 X 来表示。

• 链 (Run): 控制图上一系列连续上升或下降,或在中心线之上或之下的点。它是分析是否存在造成变差的特殊原因的依据。

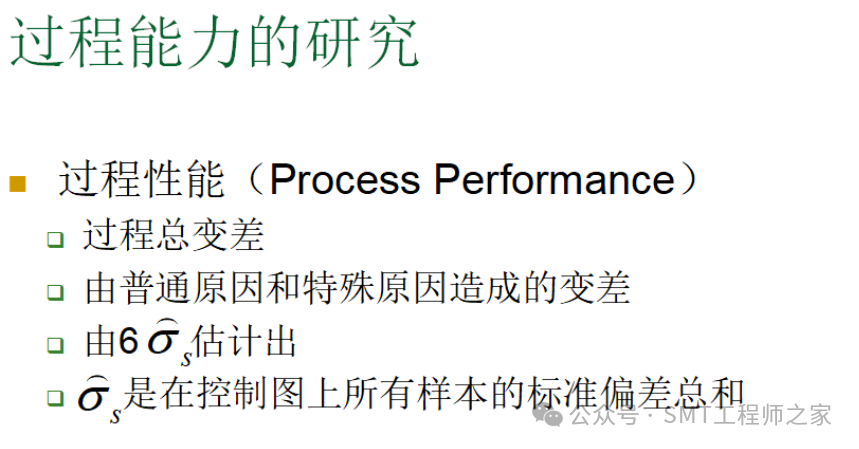

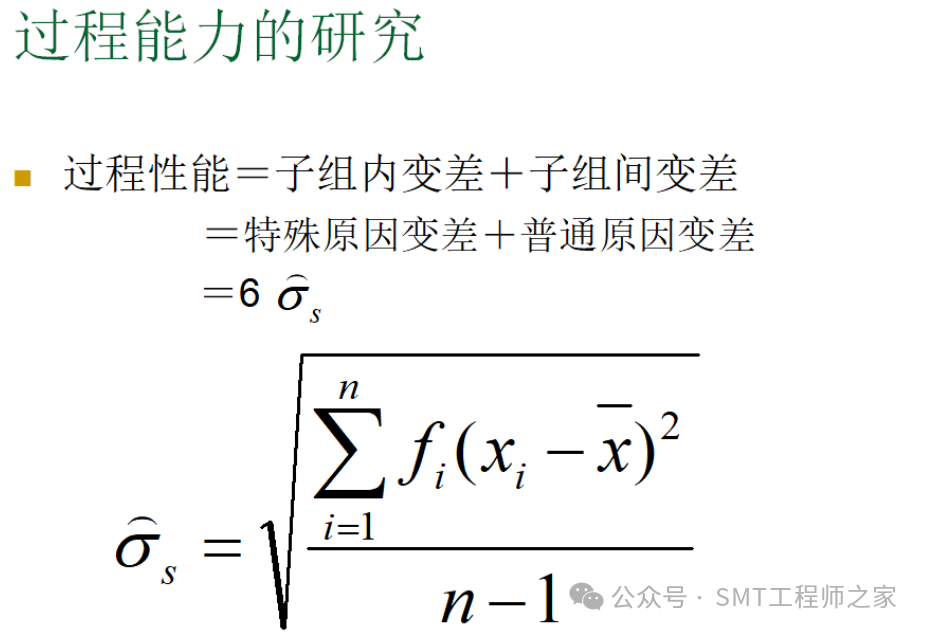

• 变差 (Variation): 过程的单个输出之间不可避免的差别;变差的原因可分为两类:普通原因和特殊原因。

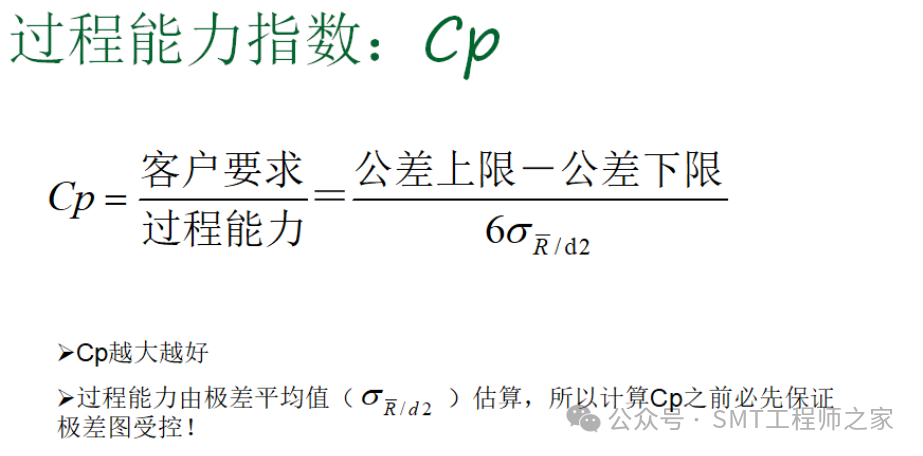

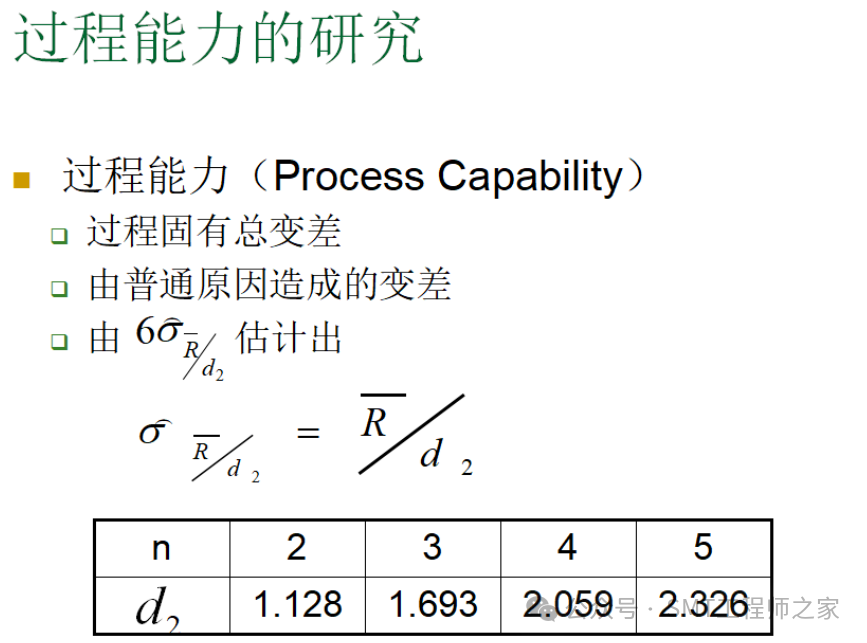

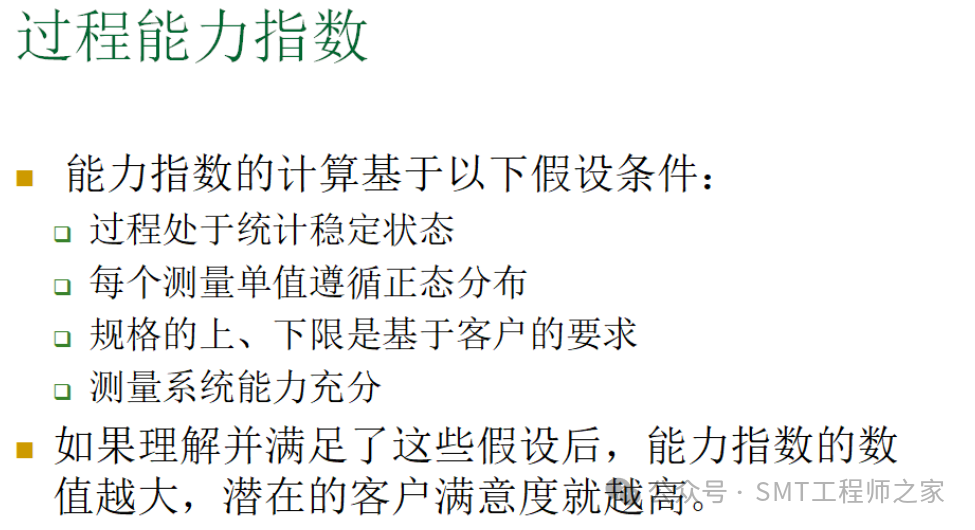

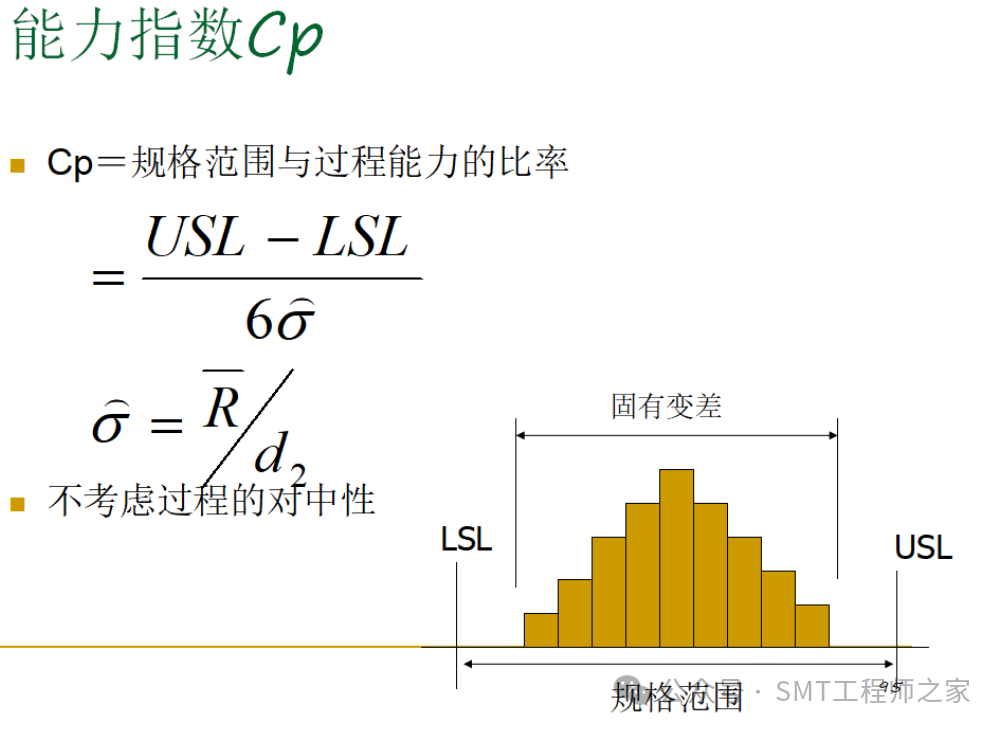

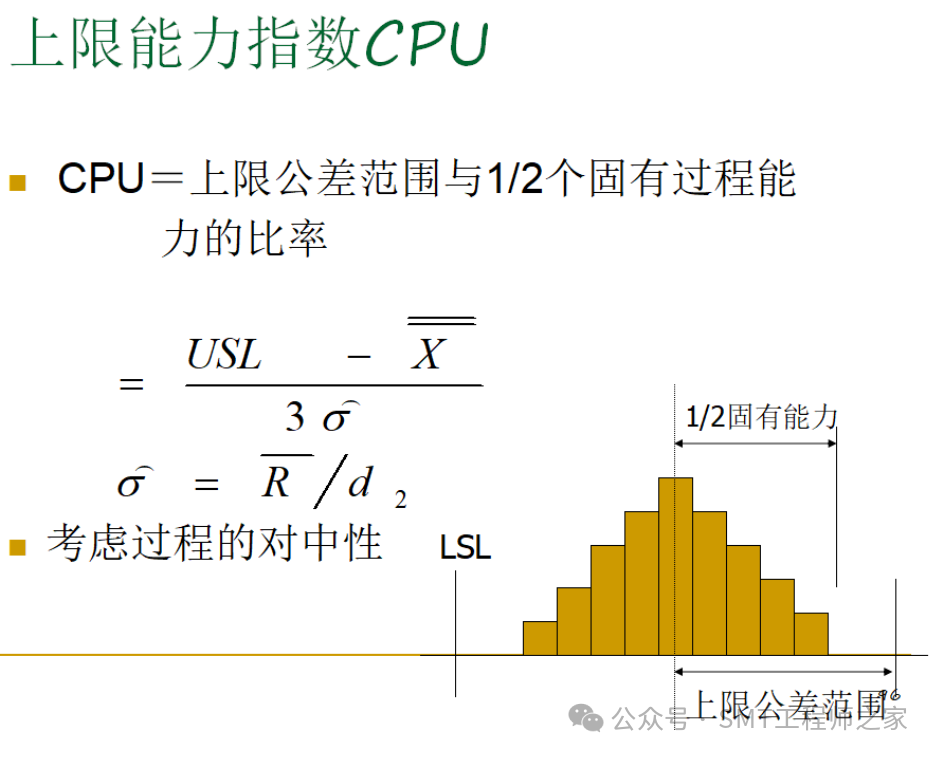

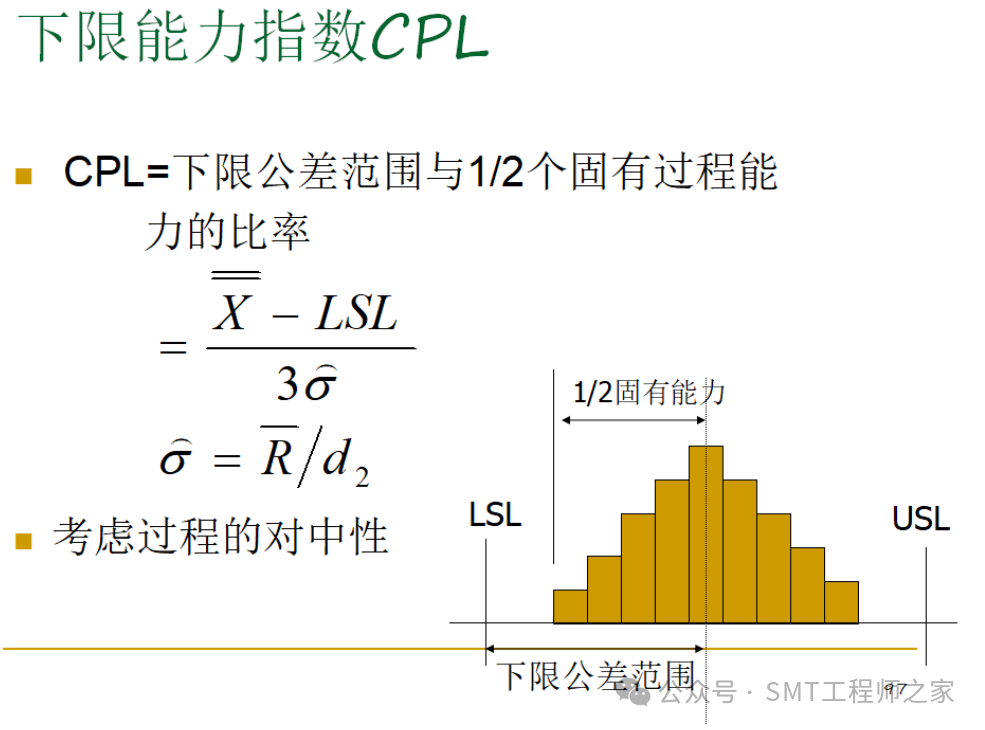

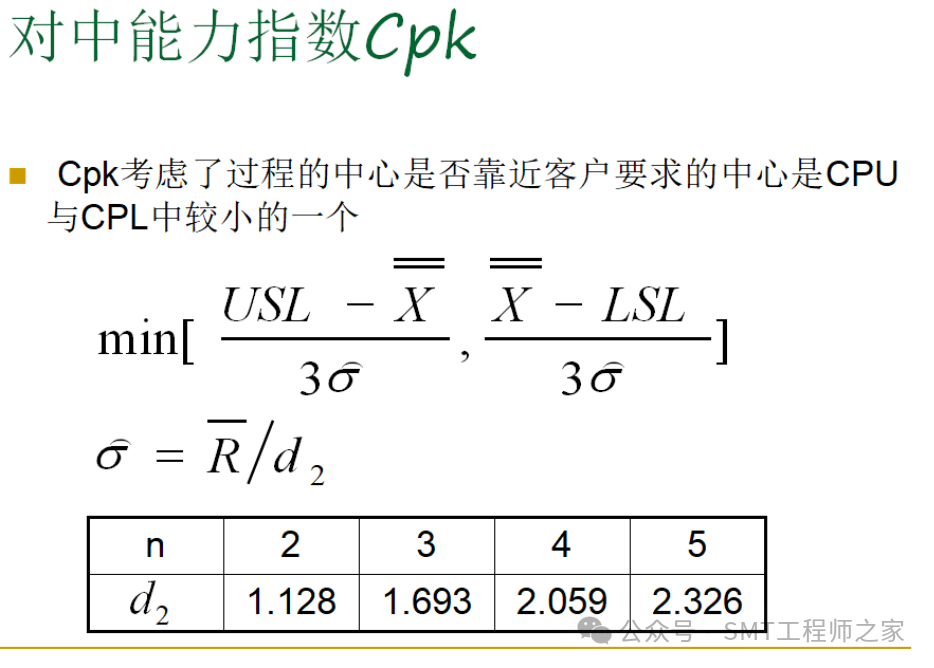

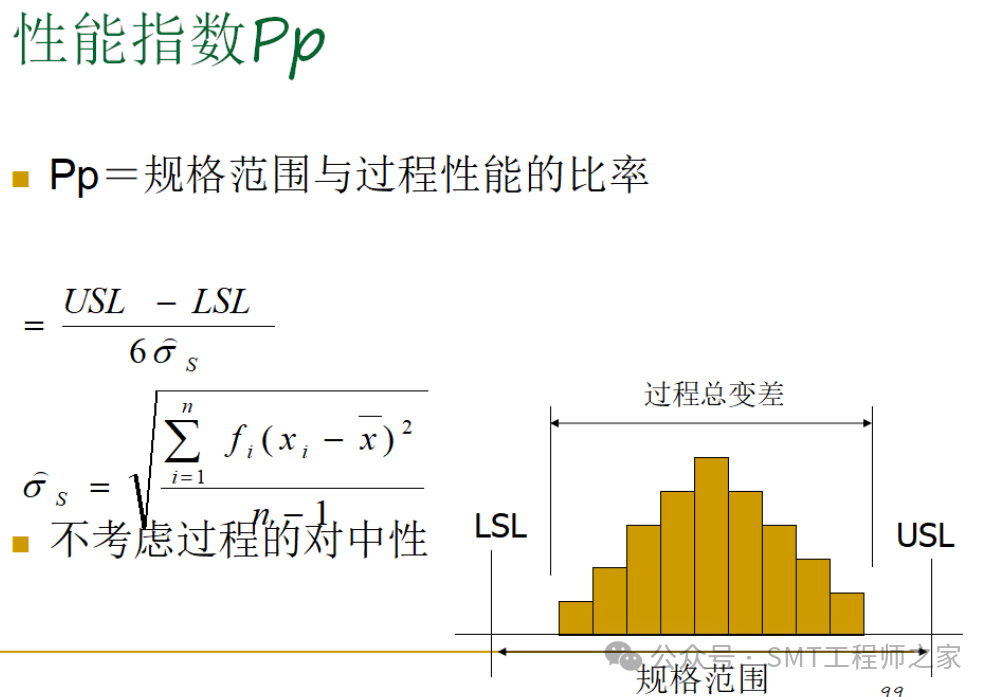

• 过程能力 (Process Capability): 是指按标准偏差为单位来描述的过程均值和规格界限的距离,用Z来表示。

• 移动极差 (Moving Range): 两个或多个连续样本值中最大值和最小值之差。

四、持续改进及统计过程控制概述

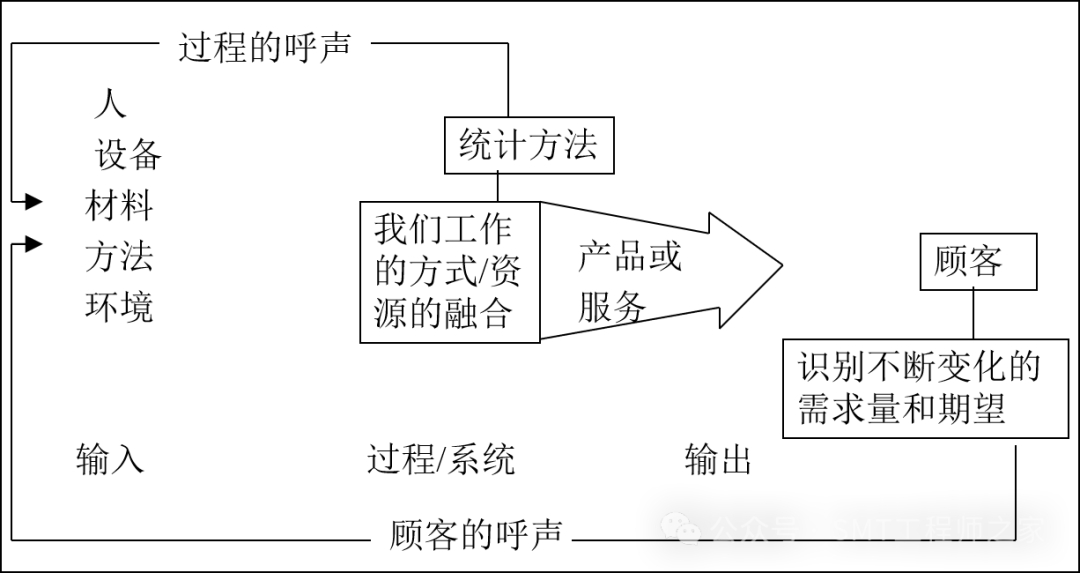

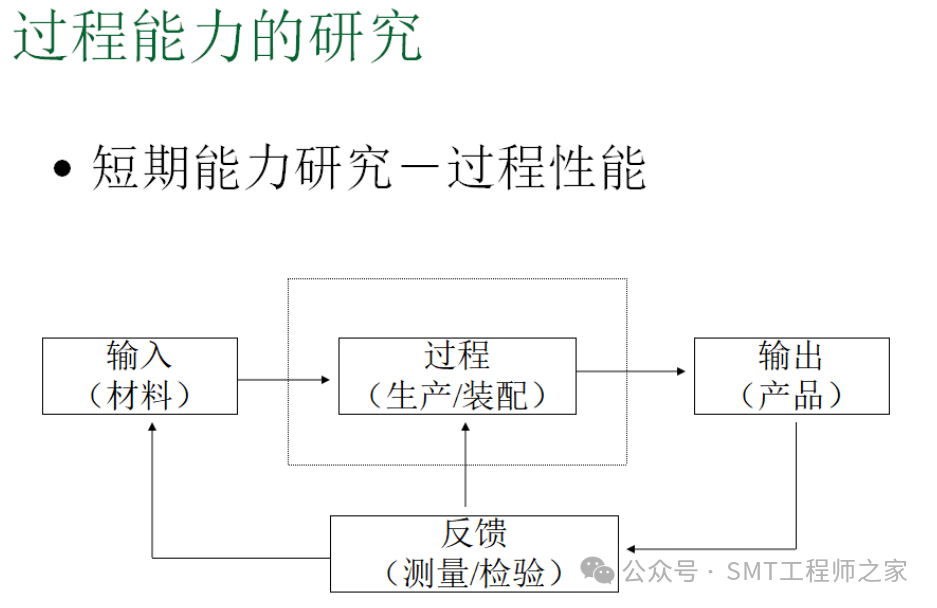

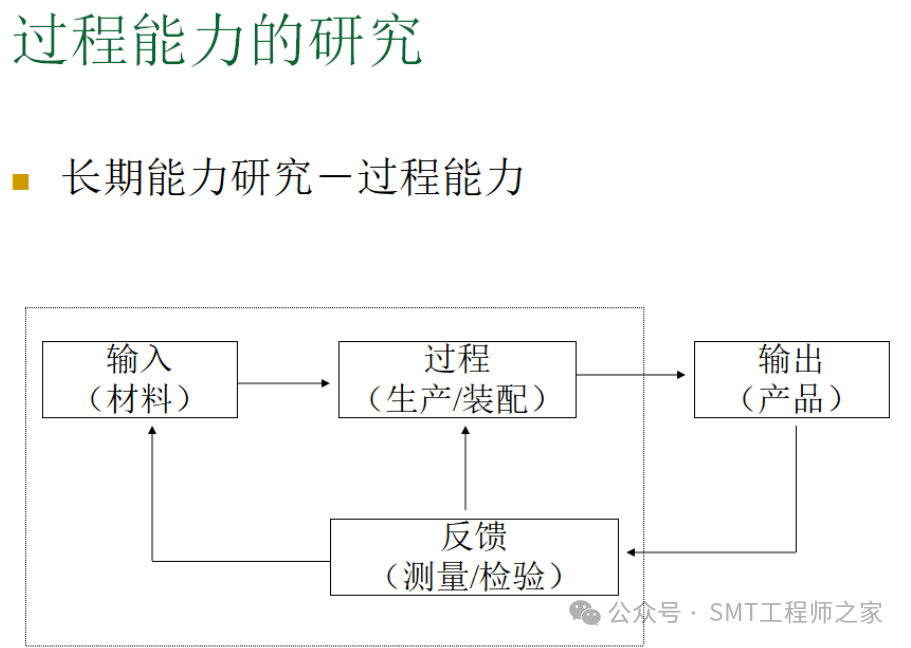

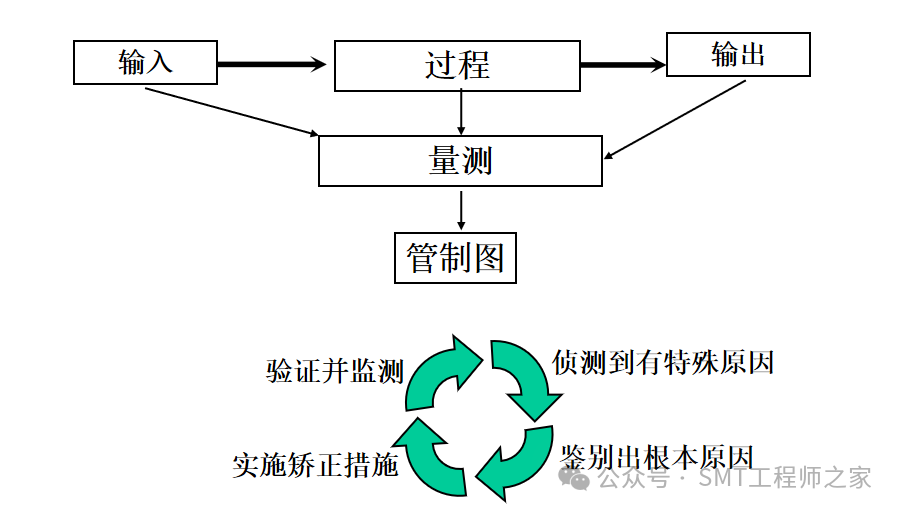

1. 过程控制系统

有反馈的过程控制系统模型

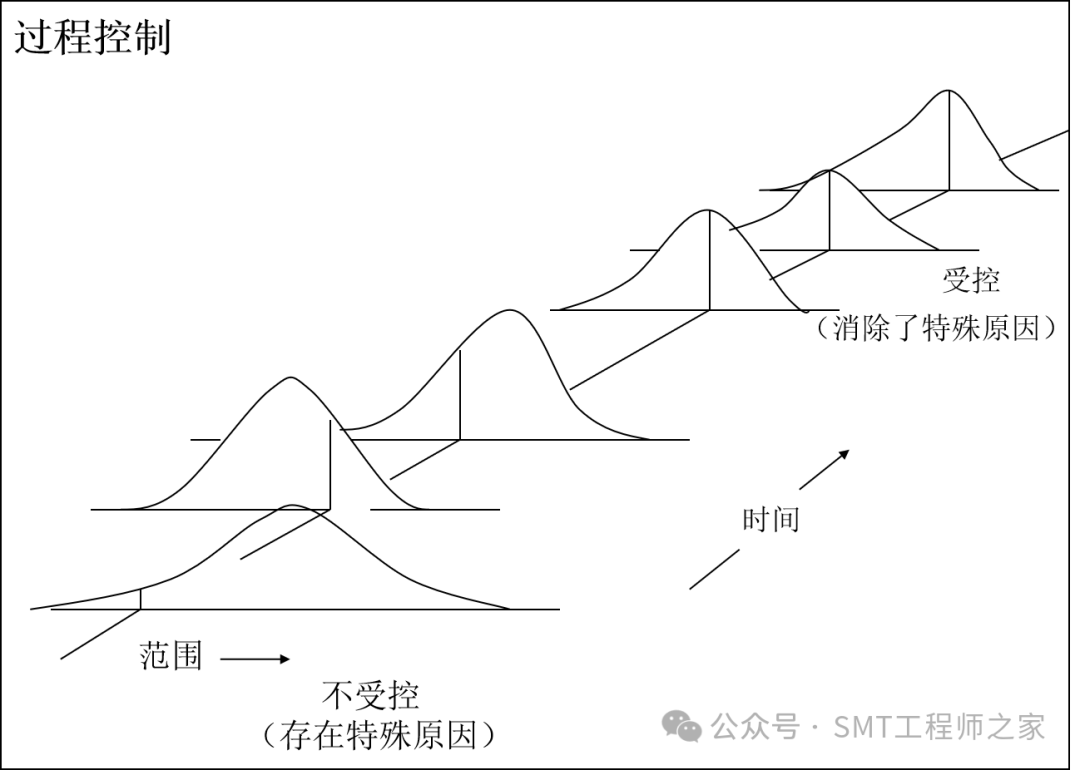

2. 变差的普通原因和特殊原因

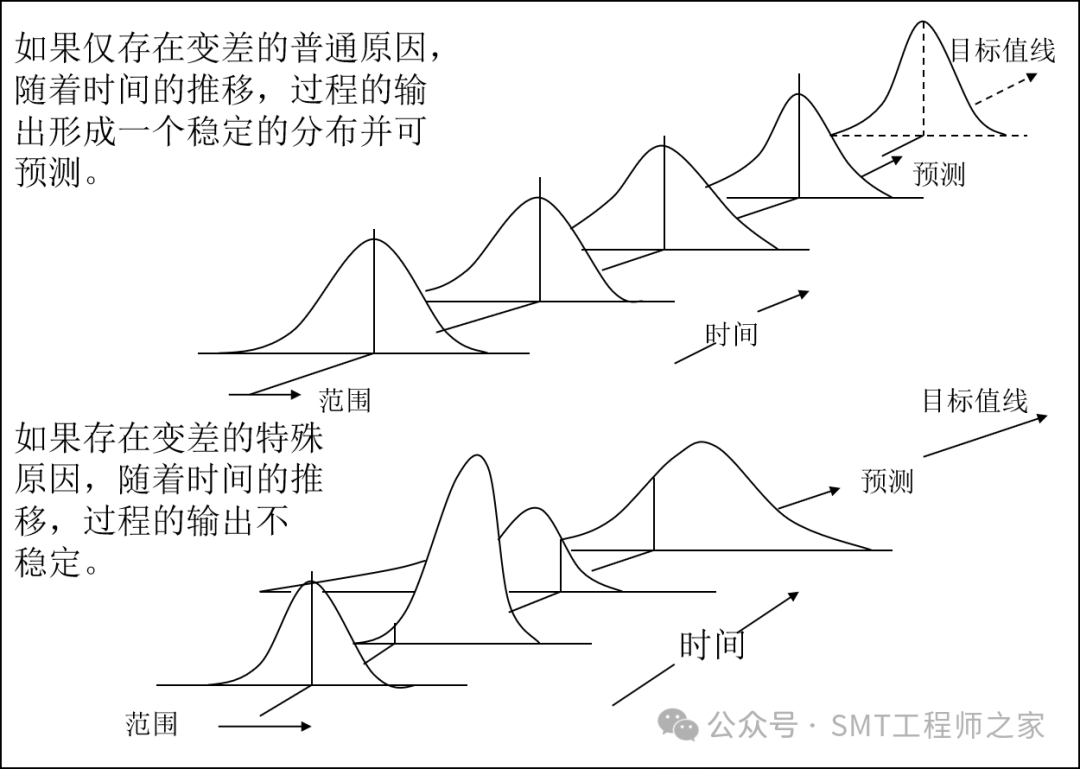

a. 普通原因:是指过程在受控的状态下,出现的具有稳定的且可重 复的分布过程的变差的原因。普通原因表现为一个稳系统的偶然原因。只有过程变差的普通原因存在且不改变时,过程的输出才可以预测。

b.特殊原因:(通常也叫可查明原因)是指造成不是始终作用于过程的变差的原因,即当它们出现时将造成(整个)过程的分布改变。只用特殊原因被查出且采取措施,否则它们将继续不可预测的影响过程的输出。

|

变异类型 |

特点 |

|

普通原因 |

可预测的

可预期的

自然的 |

|

特殊原因(通常也叫可查明原因) |

不可预测的

不可预期的

非自然的 |

3. 局部措施和对系统采取措施

通常用来消除变差的特殊原因

通常由与过程直接相关的人员实施

通常可纠正大约15%的过程问题

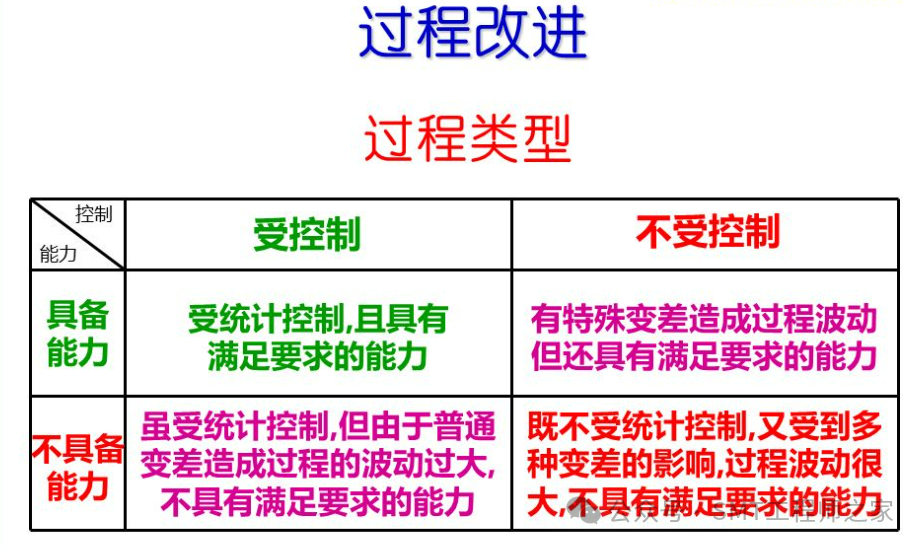

4. 过程控制与过程能力

过程控制

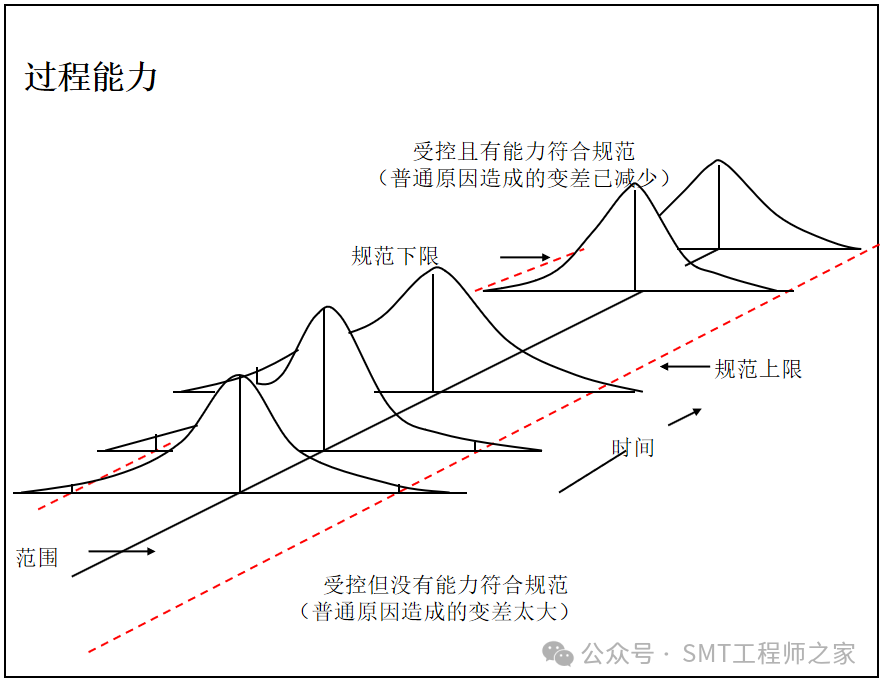

过程能力

控制图显示了一个过程是否受控,但客户需要的是合格的产品,

过程受控不等于过程有足够的能力生产合格的产品

过程能力:是过程的声音和客户声音的对比

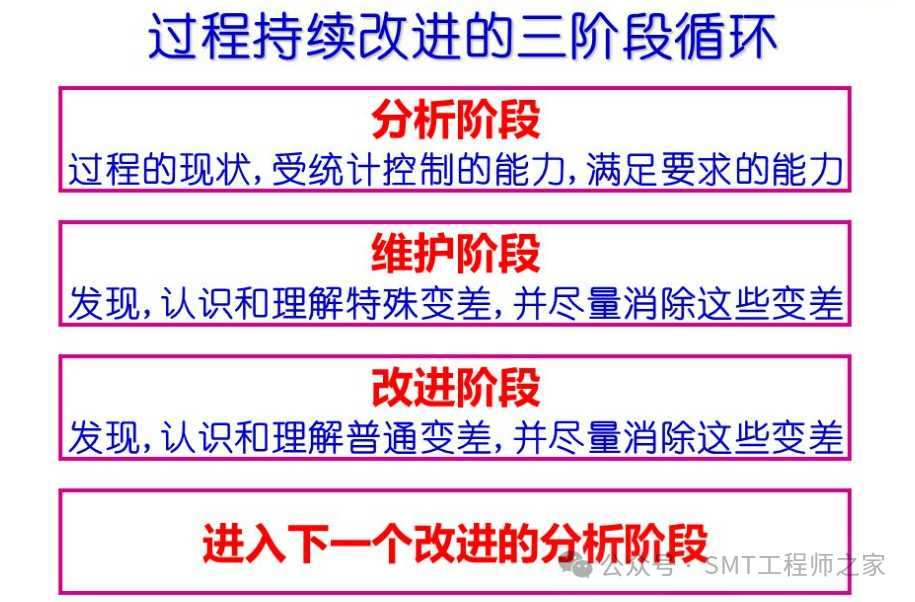

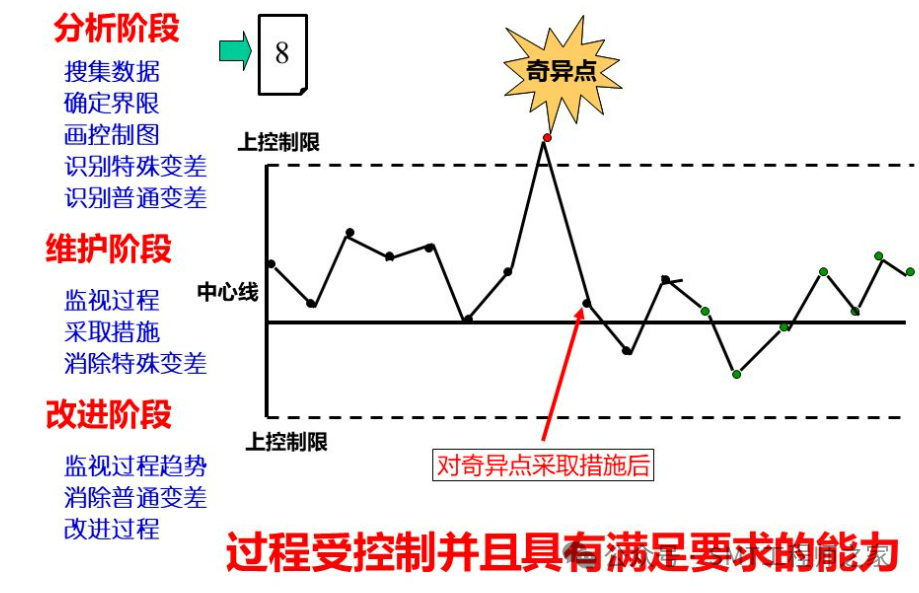

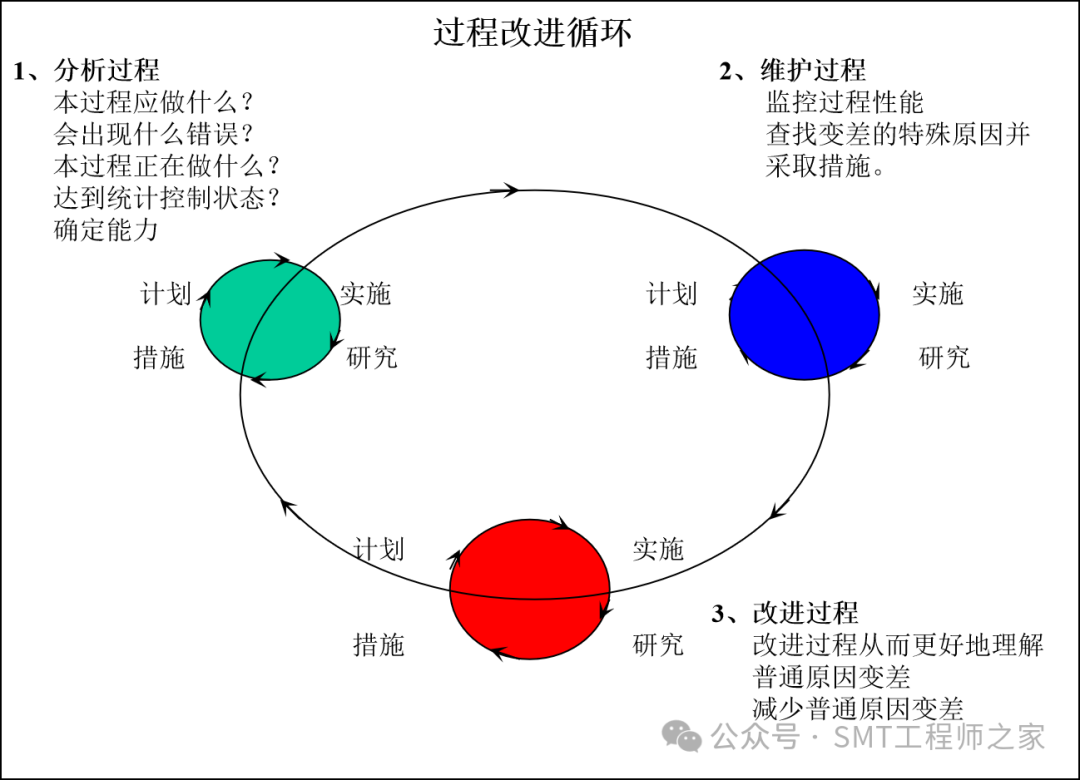

5. 过程改进循环及过程控制

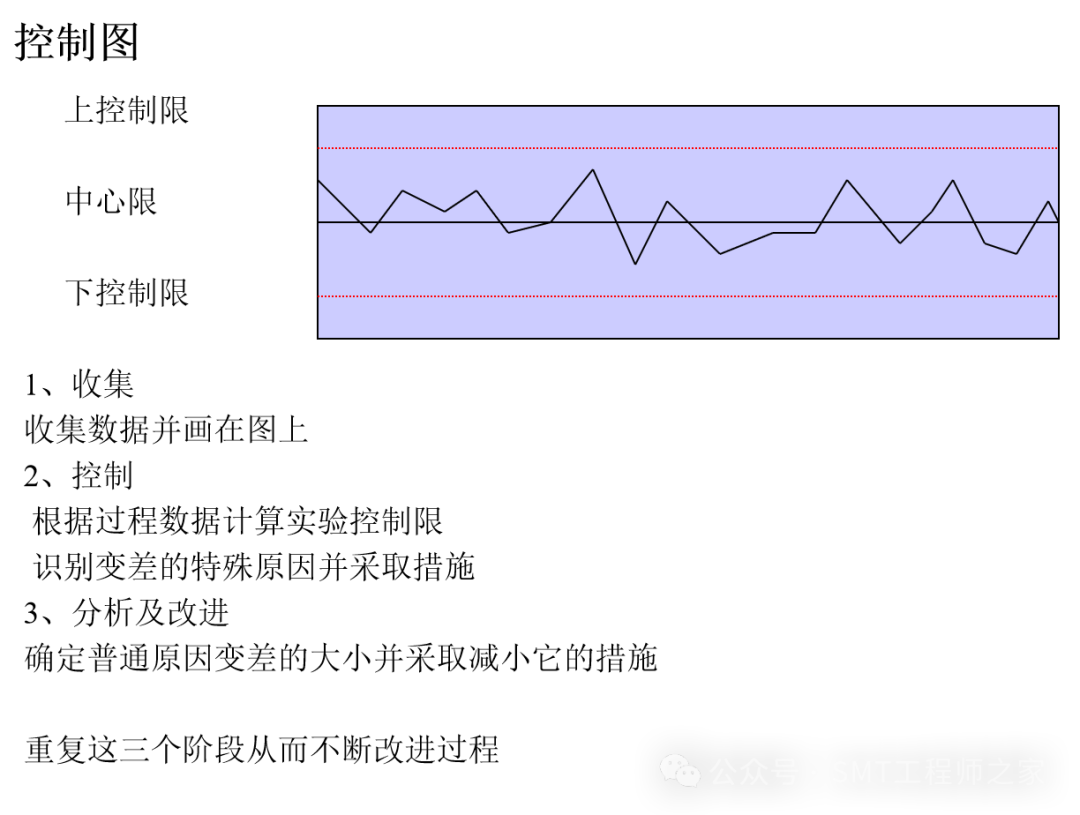

6. 控制图

五、控制图

-

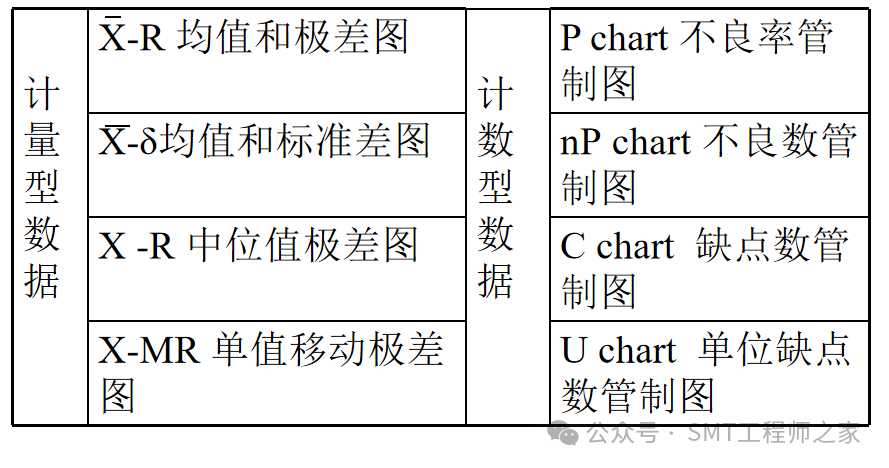

管制图的类型

-

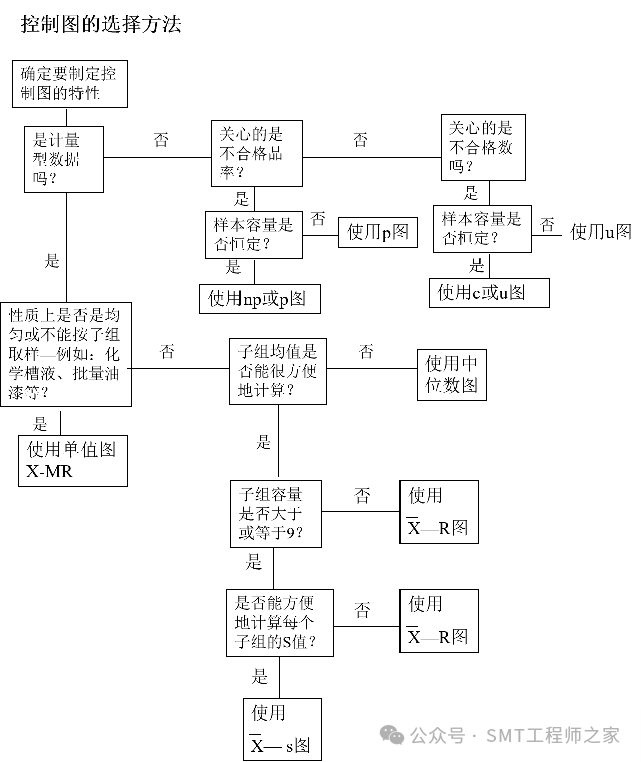

控制图的选择方法

注:本图假设测量系统已经过评价并且是适用的。

-

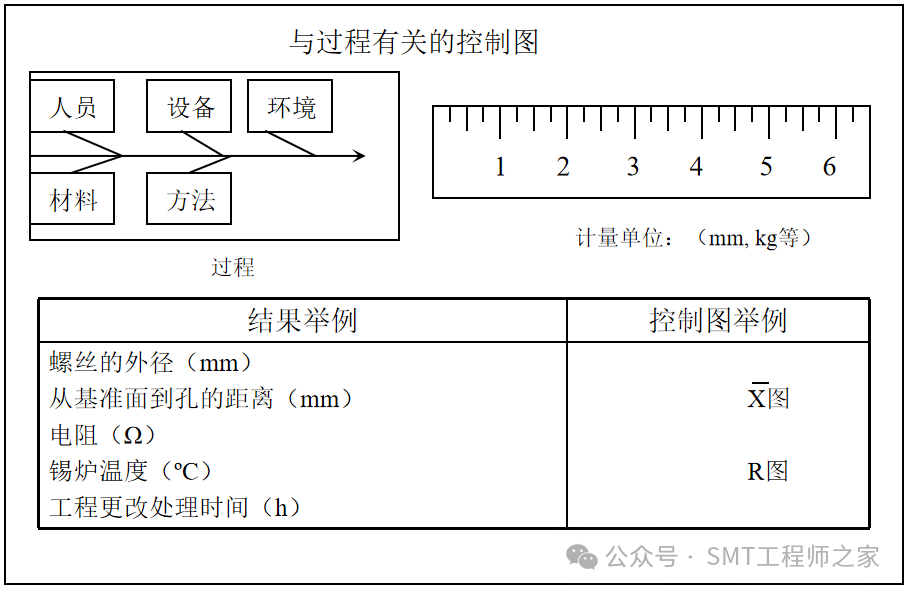

与过程有关的控制图

-

使用控制图的准备工作

建立适合于实施的环境

a. 排除阻碍人员公正的因素

b. 提供相应的资源

c. 管理者支持

定义过程

根据加工过程和上下使用者之间的关系,分析每个阶段的影响因素。

确定待控制的特性(参数), 应考虑到:

顾客的需求

当前及潜在的问题区域

特性间的相互关系

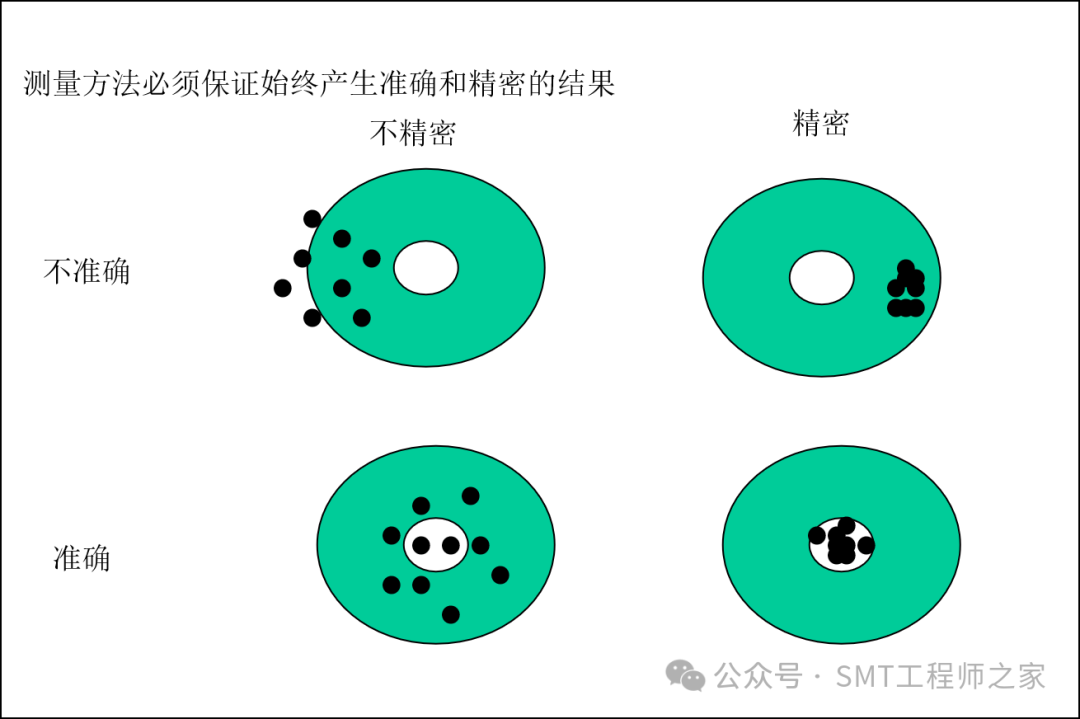

确定测量系统

a. 规定检测的人员、环境、方法、数量、频率、设备或量具。

b. 确保检测设备或量具本身的准确性和精密性。

使不必要的变差最小

确保过程按预定的方式运行

确保输入的材料符合要求

恒定的控制设定值

注:应在过程记录表上记录所有的相关事件,如:刀具更新,新的材料批次等,有利于下一步的过程分析。

-

控制图的使用步骤(以计量型控制图为例)

(1) “管制状态"

制程仅受共同原因的影响,其产品质量特性分布以平均值和标准差表示)基本上不随时间而变化的状态。

I. 管制图上的点子不超过控制界限即在控制范围内。

A.连续25点以上处于控制界限

B.连续35点中仅有1点超出控制界限

C.连续100点中不多于2点超出控制界限

II.管制图上的点子排列分步无缺陷。

(2) “非管制状态"

控制图上的点子超过管制界限即在控制范围外(Out of Control) 。

II.控制图上的点子排列分布有缺陷即出现异常状态,主要指“链状 ” “偏离” “倾向” “周期” “接近”等情况。

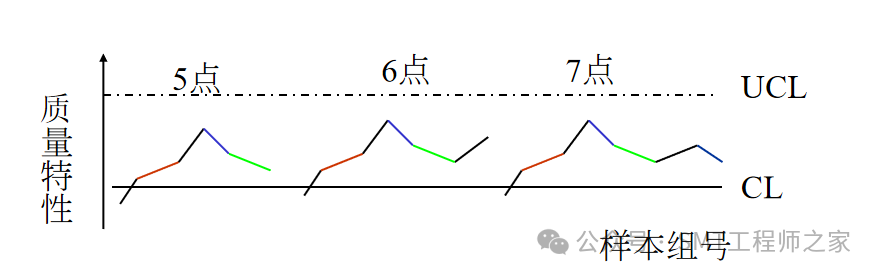

2.1 链状:点子连续出现在中心线一侧。

a.当连续出现5点在中心线一侧应注意其发展状况,出现6点时应开始调查原因。

b.当连续出现7点在中心线一侧,判定为异常状态。应采取矫正措施。

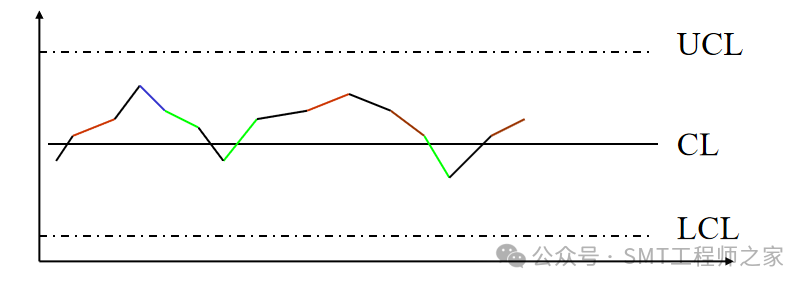

2.2 偏离 :较多的点间断地出现在中心线一侧。

a.连续11点至少有10点出现在在中心线一侧时。

b.连续14点至少有12点出现在在中心线一侧时。

c.连续17点至少有14点出现在在中心线一侧时。

d.连续20点至少有16点出现在在中心线一侧时。

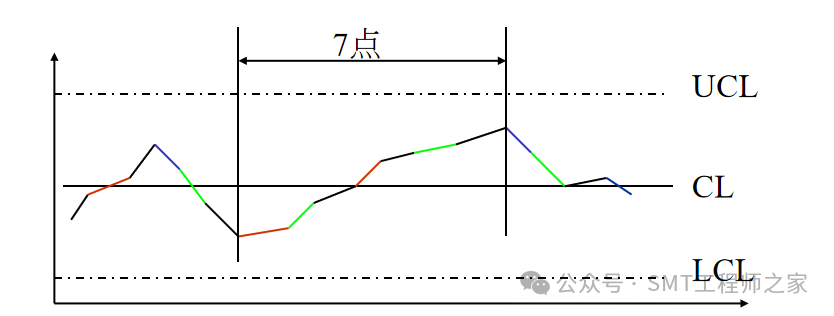

2.3 倾向 :指点子的连续上升或连续下降的状态。

当出现7点连续上升或连续下降时,可判定为异常。

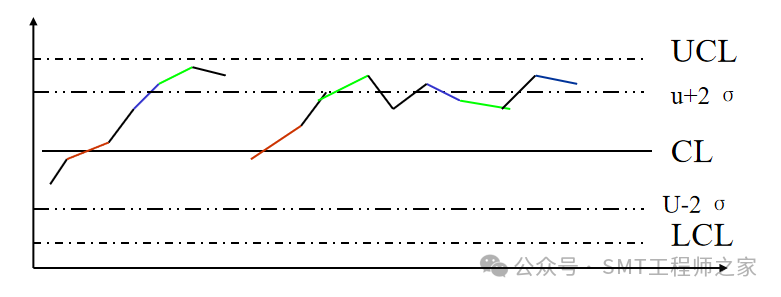

2.4 接近 :指点子在上下控制界限附近出现,点子接近上下控制界限。即点子在± 2σ~ ± 3σ范围出现

a.当连续3点中至少有2点出现在控制界限附近。

b.当连续7点中至少有3点出现在控制界限附近。

c.当连续10点中至少有4点出现在控制界限附近。

本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。